- Editorial

- Schwerpunkt

- Sicher und gesund arbeiten

- Gut führen

- Nachhaltig und innovativ arbeiten

- Alles, was Recht ist

- Produkte & Märkte

- Damals

- Ausblick

So wird ein Schuh draus

Einblicke in die Produktionsstätte von Atlas

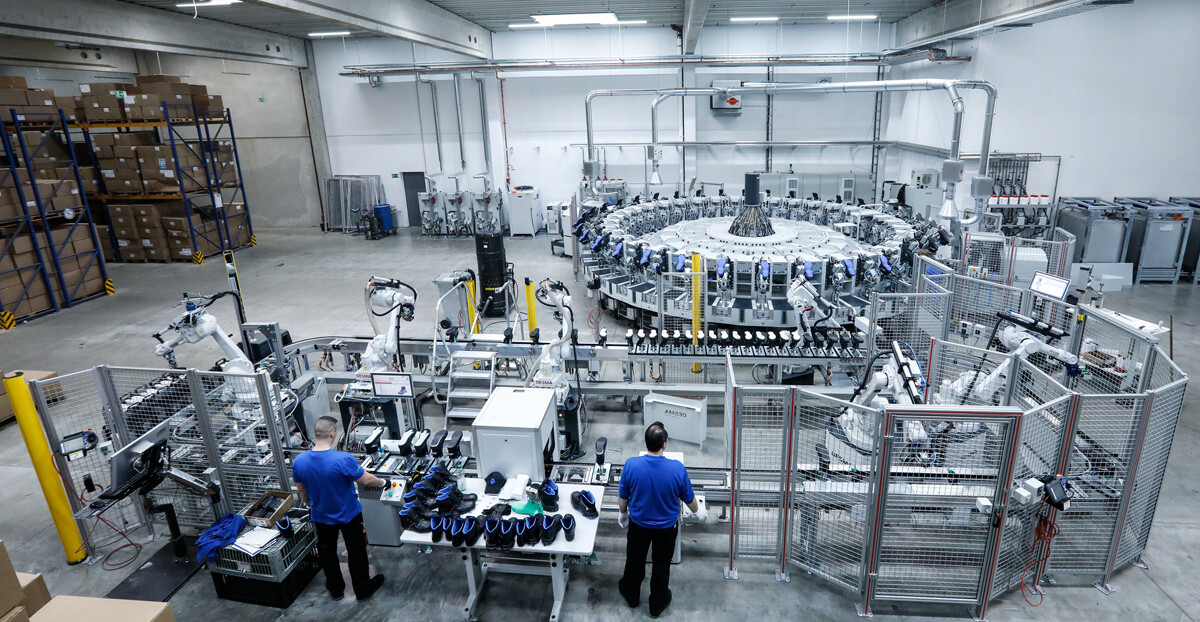

Neun dieser Produktionsstraßen gibt es bei Atlas in Dortmund. Dort arbeiten Mensch und Maschine zusammen. Foto: Atlas

Jedes Jahr stellt Atlas 2,6 Millionen Paar Sicherheitsschuhe her. Damit die Qualität stimmt, arbeiten Mensch und Maschine in der Produktion zusammen. Auch Künstliche Intelligenz (KI) spielt bei der Fertigung am Hauptsitz in Dortmund eine Rolle.

Text: Holger Schmidt (Redaktion)

AUF DEN PUNKT

- Roboter unterstützen die Beschäftigten bei monotonen und belastenden Tätigkeiten

- Einsatz von KI bei der optischen Qualitätskontrolle in der Testphase

- Kreislaufwirtschaft: Produktionsüberschuss wird als Granulat wiederverwertet

So ein Sicherheitsschuh muss einiges aushalten. Das Gewicht seines Trägers zum Beispiel oder die täglichen Beanspruchungen in seiner Arbeitsumgebung. Noch dazu muss er gemäß der Schutzklasse, für die er konzipiert, produziert und zertifiziert wurde, Sicherheit bieten. Also sollte es tunlichst keine Fehler in der Verarbeitung geben. Falls ein Freizeitsneaker nicht richtig dicht ist oder in der Sohle ein Loch hat, ist das zwar ärgerlich – aber viel mehr als nasse Füße wird man wohl nicht bekommen. Bei einem Sicherheitsschuh sieht das ganz anders aus. Ist zum Beispiel die Sohle entgegen der Angaben doch nicht durchtrittsicher oder rutschhemmend, erhöht das die Gefahr von Verletzungen.

Die Kontrolle der Schuhe ist daher wichtig. Zum einen von Menschen, die die fertigen Schuhe in Augenschein nehmen. Aber auch mithilfe von Künstlicher Intelligenz, die die „Treter“ auf Verarbeitungsfehler überprüft, die für das menschliche Auge nicht so leicht identifizierbar sind.

Beim Dortmunder Unternehmen Atlas teilen sich Mensch und Maschine den Arbeitsplatz. „Bei uns sind neun PU-Maschinen im Einsatz“, sagt CEO Hendrik Schabsky. PU steht für das Material Polyurethan, das das Unternehmen für seine Sohlen verwendet. An diesen Produktionsstraßen sind die Beschäftigten zu Beginn und am Ende des Fertigungsprozesses gefragt und unerlässlich. Die Arbeitsschritte dazwischen erledigen Roboter.

Die Schäfte kommen aus Brasilien, die Sohlen aus Dortmund

Doch der Reihe nach: Der Weg zum fertigen Sicherheitsschuh beginnt rund 10.700 Kilometer entfernt in Brasilien. Dort produzieren etwa 1.200 Mitarbeiter die Oberteile der Schuhe, die Schäfte. Diese bestehen aus verschiedenen Materialien und aus gut 50 Einzelteilen. Am Unternehmenssitz in Dortmund werden die Sohlen hergestellt und dann mit den Schäften zu Sicherheitsschuhen zusammengefügt.

In der Produktionsstätte im Ruhrgebiet herrscht bei unserem Besuch rege Betriebsamkeit. Gabelstapler und „Ameisen“ huschen durch die Gänge einer großen Halle. Von der Laderampe, wo die Lkw be- und entladen werden, zu den riesigen Regalen. Von den Regalen zu den PU-Maschinen. „Hier lagern mehr als 500.000 Paar“, erklärt Hendrik Schabsky. „Dadurch sind wir immer lieferfähig.“ Jede Woche kommen mehr als 20.000 Paar Schäfte aus Übersee an, die wollen alle transportiert und richtig gelagert werden. Die Schäfte für das Modell „Runner“ hierhin, die Schäfte für den „Flash“ dorthin – es gibt Schäfte für alle 450 Modelle. Und alle noch sortiert nach den richtigen Größen natürlich. Wenn die Produktion anrollt, muss es schließlich schnell gehen, damit die Arbeitsabläufe nicht gestört werden.

An der Produktionsstraße ist zunächst Handarbeit gefragt

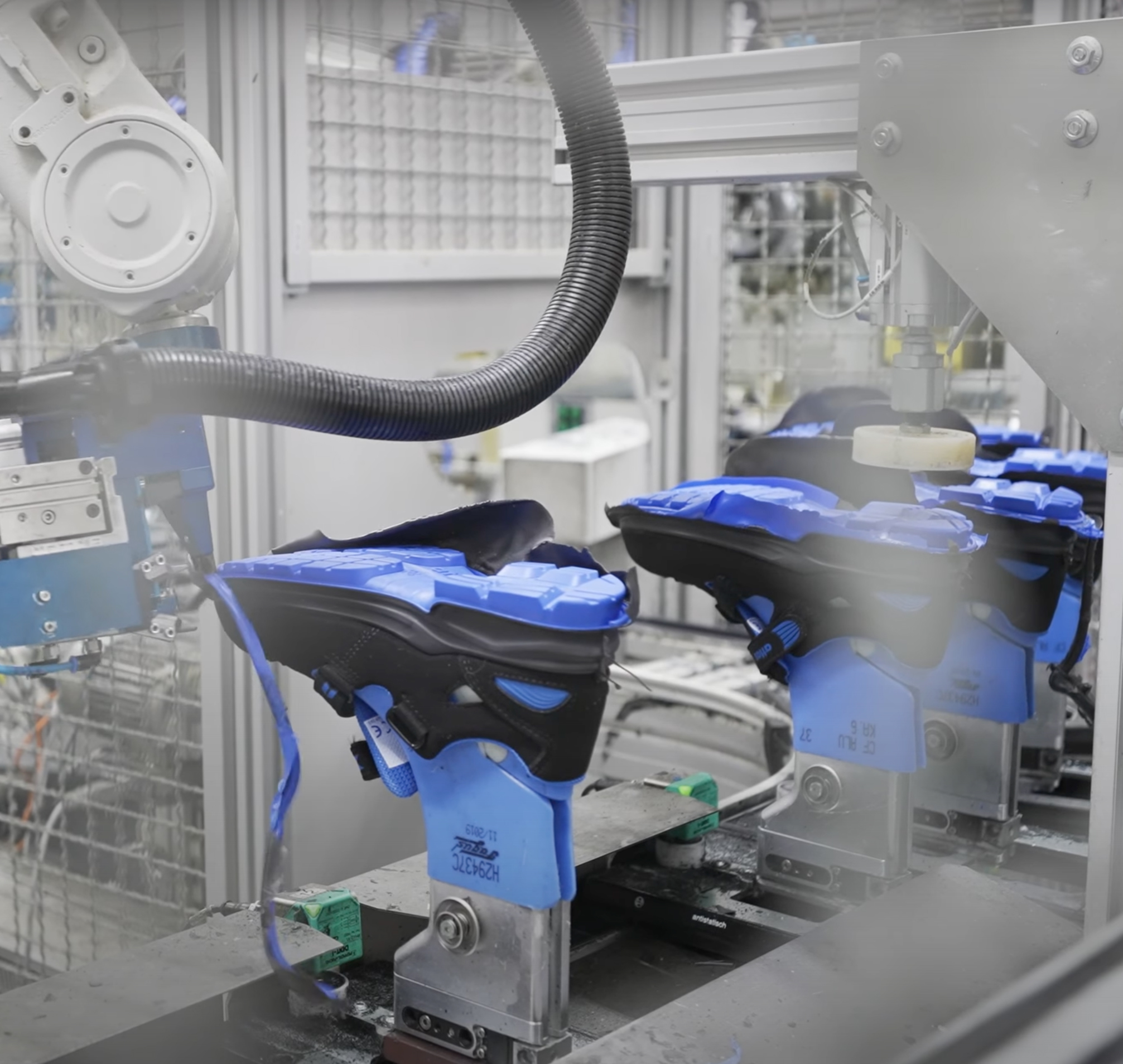

Lautet der Auftrag an der Produktionsstraße beispielsweise, Sicherheitsschuhe des Modells „Flash 8205 XP“ der Schutzklasse 3 in Größe 43 zu produzieren, werden genau dafür die passenden Schäfte zur PU-Maschine transportiert. Ein Mitarbeiter zieht die Schäfte an der Produktionsstraße paarweise auf die Leisten. Wobei dieses Arbeitsmittel nur noch wenig mit den Leisten zu tun hat, die Schuster traditionell in ihrem Handwerk verwenden. Statt eines Holzmodells der Schuhform arbeiten die Beschäftigten bei Atlas mit einer Form aus Kunststoff und Aluminium, die sich leicht handhaben und für verschiedene Größen austauschen lässt. Hat der Mitarbeiter den Schaft mit dem Sohlenbereich nach oben „eingeleistet“, klebt er ein dünnes, längliches Metallteil darauf. Das sorgt beim Tragen für zusätzliche Stabilität, etwa beim Treppensteigen.

Sind die richtigen Schäfte auf den richtigen Leisten, gibt ein Sensor grünes Licht und die Produktionsstraße mit den Leisten fährt wieder an. Die nächsten Schritte erfolgen automatisiert. Die Schuhrohlinge drehen dabei zwei Runden und werden dabei sozusagen von oben nach unten aufgebaut: Erst kommt die durchtritthemmende Sohle auf den Schaft, sofern es die Schutzklasse erfordert jedenfalls, dann folgen Zwischen- und Laufsohle.

Sensortechnik kommt ebenfalls zum Einsatz, um die Mitarbeiter vor den Gefährdungen zu schützen, die potenziell von der Anlage und den Robotern ausgehen. Zwischen gelben Pfosten sind Lichtschranken verbaut. Geht ein Mensch hindurch, stoppt sofort die gesamte Anlage.

Robotertanz mit der durchtritthemmenden Sohle

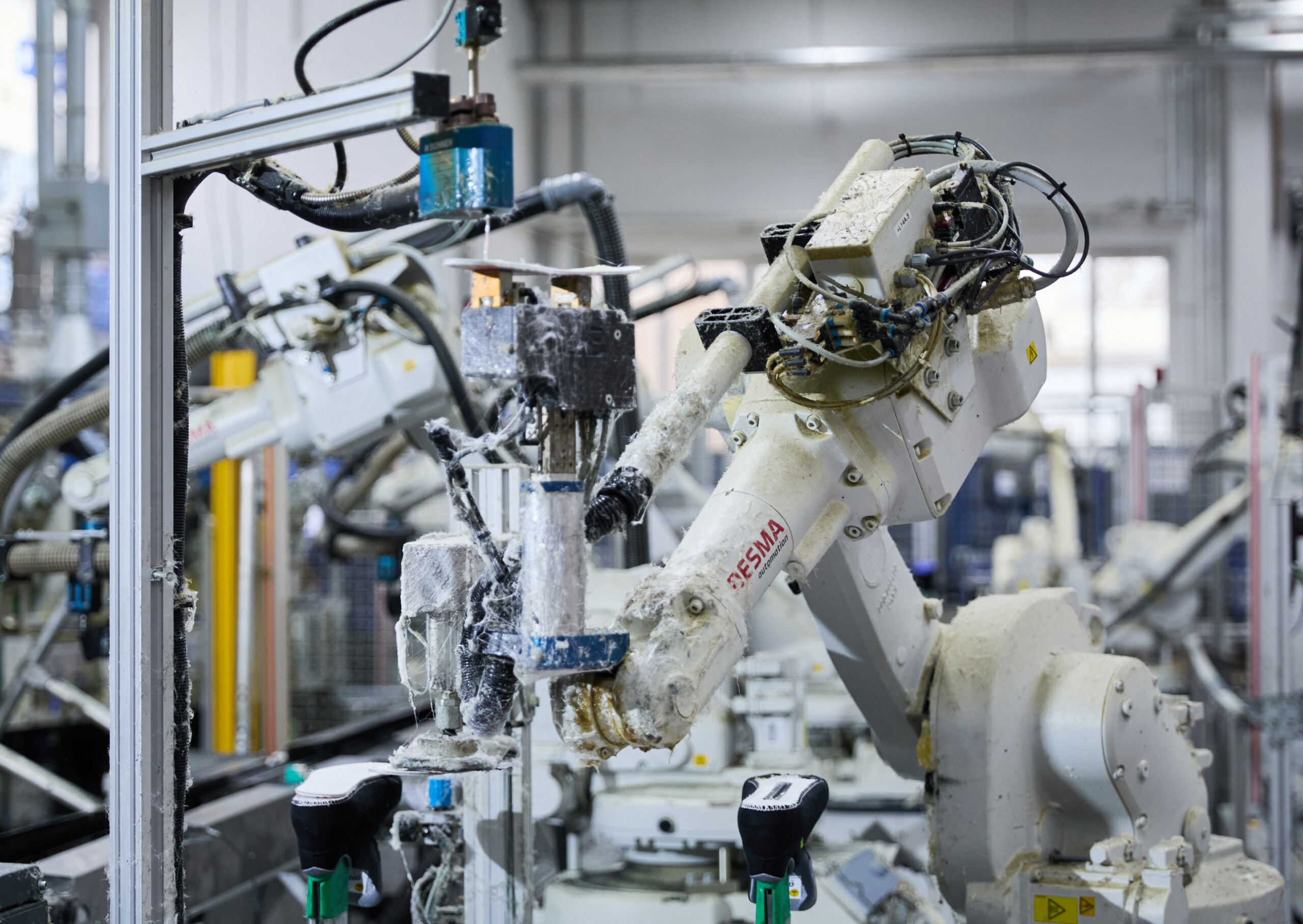

Und auch in der Produktionsstraße sind Sensoren gefragt. Sie erkennen, welches Schuhmodell gerade das Band entlangfährt. Ein Roboter greift zielsicher in eines der Ablagefächer, in denen die durchtritthemmenden Sohlen in den verschiedenen Größen einsortiert sind. Mit einer erstaunlich grazilen, beinahe tänzerischen Bewegung hebt der Roboterarm die Sohle in die Luft, präpariert sie unter einer Klebepistole und drückt die Sohle anschließend passgenau auf den Schaft – es ist der einzige Prozess, bei dem Atlas während der Schuhherstellung Klebstoff verwendet.

Die Durchtritthemmung besteht aus dem textilen Hightech-Material namens XP, das ohne Metall auskommt. Es liegt in großen Mengen, ähnlich wie Teppichrollen, in einer anderen Halle in der Nähe einer Maschine. „Sie funktioniert wie ein Stempel“, veranschaulicht Marketing Managerin Julia Prott. Material in die Maschine, Schuhgröße einstellen und schon können die Sohlen ausgestanzt werden.

Für die Zwischen- und Laufsohlen stellt Atlas den Kunststoff Polyurethan selbst her. Tanklaster liefern dafür das flüssige Rohmaterial an: Polyol und Isocyanat. Das vermengt Atlas nach einer Hausrezeptur mit weiteren Zusatzstoffen zu einem Gemisch, aus dem die Sohlen werden. „Die Zwischensohle macht den Schuh aus“, erklärt Julia Prott. „Denn sie bestimmt den Härtegrad und die Flexibilität – also das gesamte Laufgefühl.“ Zudem trägt sie zur Langlebigkeit des Schuhs bei und sorgt für die Verbindung mit der Laufsohle. Die ist wichtig für die Dämpfung und das Abrollverhalten des Fußes sowie für den Grip.

Erster Sicherheitsschuh war schon 1910 im Sortiment

Innovativ war Atlas schon in der Zeit der Firmengründung. 1910 gründete Johannes Schabsky, der Ururgroßvater des heutigen Inhabers Hendrik Schabsky, die „Unnaer Schuhfabrik“. Schon damals im Sortiment: Sicherheitsschuhe. Sie waren mit einer dicken Holzsohle ausgestattet. Diese war für die Beweglichkeit – es Abrollverhalten zu nennen, wäre wohl etwas übertrieben – in Höhe des Fußballens zweigeteilt.

Zurück ins Hier und Jetzt, zurück zur Produktionsstraße am heutigen Standort in Dortmund: Dort wird das Polyurethan nun gebraucht. Ein Roboter hebt die Rohlinge unseres „Flash 8205 XP“ an, die nun mit den geklebten durchtritthemmenden Sohlen versehen sind. Es wirkt so, als würden einem viele Füße entgegengestreckt. Ein Mitarbeiter kontrolliert die Verarbeitung. Sind Durchtritthemmung und das zusätzlich stabilisierende Metallplättchen richtig angebracht? Falls nicht, muss nachjustiert werden, bevor es weitergeht.

Ist alles in Ordnung, heißt es für den Schuh: Ab in die Einspritzanlage! Hier wird das warme Polyurethan in eine Form für die Zwischen- und Laufsohle eingespritzt. „Dann wird das Ganze gepresst. Durch den Abkühlungsprozess haftet das Material am Schaft“, veranschaulicht Julia Prott das, was im Inneren der PU-Anlage passiert.

Optische Qualitätskontrolle durch KI in der Testphase

An einer der neun PU-Anlagen testet Atlas derzeit den Einsatz von Künstlicher Intelligenz bei der optischen Qualitätskontrolle. „Snap Vision“ heißt das eingesetzte System, das vom Bochumer Technologieunternehmen Snap entwickelt wurde. „Es kombiniert fortschrittliche Bildverarbeitungstechnologie mit KI, um eine präzise Überprüfung von Produkten und Komponenten zu ermöglichen“, erklärt Snap-Vertriebsleiterin Sinah Dittmann. Das System analysiert Oberflächen, Dimensionen, Farben, Bauteilkomponenten und andere wichtige Merkmale, um Defekte oder Abweichungen vom Referenzmuster zu identifizieren. „Unser System unterstützt unter anderem dabei, den Automatisierungsgrad zu erhöhen, die Produktqualität zu verbessern, Ausschuss zu reduzieren und die Wettbewerbsfähigkeit zu steigern.“

Bei Atlas soll das System mithilfe von Kameras alle Sicherheitsschuhe erkennen und auseinanderhalten können – bei 450 verschiedenen Modellen sind das eine Menge Daten, die die KI lernen muss. In dem Fall visuelle Daten in Form von Fotos, mit denen Snap Vision „gefüttert“ wird. „Während des Trainings werden dem System eine Vielzahl von Beispielen für fehlerfreie und defekte Produkte gezeigt“, erklärt Sinah Dittmann. Die Fehler werden manuell „gelabelt“: Der Mensch markiert und kategorisiert also in den Daten die Merkmale, die für die KI wichtig sind. „Basierend auf diesen gelabelten Beispielen lernt das System, Muster zu erkennen, die auf Defekte oder Abweichungen hinweisen. Durch diesen Lernprozess verbessert das System kontinuierlich seine Fähigkeit, Defekte zu identifizieren und die Qualität der Produkte zu überprüfen.“

Die Vorteile der KI: Grundlage des Systems sind Algorithmen, die auf maschinellem Lernen basieren. „Daraus resultiert eine hohe Präzision bei der Erkennung von Defekten, die möglicherweise von menschlichen Inspektoren übersehen werden könnten“, versichert Sinah Dittmann. Zudem verarbeite es große Datenmengen in kürzester Zeit, was die optische Qualitätskontrolle und somit auch die Produktionsgeschwindigkeit erhöhe. Und: Das System wird im Gegensatz zu menschlichen Inspektoren nicht müde, arbeitet also durchgehend und gleichbleibend zuverlässig.

Letztlich soll das KI-System also die Sicherheit in den Produktionsprozessen erhöhen und die Effizienz steigern. „Wenn wir den Flash produzieren und der Runner ist eingeleistet, bekommen wir ein Problem“, gibt Julia Prott ein Beispiel. Nicht nur, dass der falsch produzierte Schuh unbrauchbar wäre – auch der Leisten oder im schlimmsten Fall die Anlage könnten beschädigt werden, wenn die falschen Sohlen in der PU-Maschine eingespritzt und angepresst würden. Snap Vision erkennt einen fehlerhaft bestückten Leisten und teilt der PU-Maschine mit, keine Arbeiten mehr an diesem Leisten vorzunehmen. Die Anlage stoppt oder kann den Leisten direkt an den Anfang der Produktionsstraße umleiten.

Produktionsreste werden aufbereitet und wiederverwertet

Ist alles fehlerfrei, kommt der Sicherheitsschuh besohlt und fast fertig aus der PU-Maschine. An den Seiten gibt es einen Überstand, wo das Kunststoffmaterial mit viel Druck zur Sohle gepresst wurde und übergetreten ist. Ein Roboter beschneidet diesen Produktionsüberschuss. „Diese Reste bereiten wir zu Granulat auf und führen sie wieder dem Produktionsprozess zu“, sagt Julia Prott. Sie werden später Teil der Laufsohle.

Individuelle Einlegesohlen

Atlas bietet die Möglichkeit an, sich individuelle Einlegesohlen anpassen zu lassen, die für Atlas-Sicherheitsschuhe zertifiziert sind. „Fit Insole“ nennt sich das Produkt, das mithilfe der sogenannten Flowmould-Technologie hergestellt wird. Das funktioniert so: Zunächst ermittelt ein Scanner die genaue Schuhgröße des Nutzers. Der entsprechende Sohlenrohling wird an die Kontaktsensoren des „Fit Insole“-Geräts angeschlossen. Der Nutzer stellt sich nun auf die Sohlen und der Flowmould-Prozess beginnt. Die Sohle wird erhitzt, wodurch sich das Sohlengewölbe an den Fuß anpasst. Anschließend härtet die Sohle beim Kältungsprozess aus. Nach vier Minuten ist die semi-orthopädische Einlegesohle fertig, die die Problemzonen des Fußes ausbalanciert.

Welche Händler in der Nähe „Fit Insoles“ anbieten, können Interessierte im Internet herausfinden: www.deinfuss.de

Nach dem Beschnitt wird der fertige Schuh „ausgeleistet“, ein Mitarbeiter nimmt unseren „Flash 8205 XP“ der Schutzklasse 3 in Größe 43 also vom Leisten. Für den Schuh geht die Reise weiter in die nächste Halle. Hier vollziehen sich die letzten Schritte der Herstellung sowie die Endkontrolle und die Verpackung.

Roboter entlasten Beschäftigte bei der Verpackung

Während die Schuhe über ein Transportband rollen, nehmen Beschäftigte sie in Augenschein. Gibt es trotz aller Kontrollen und Überprüfungen noch kleine Verarbeitungsmängel oder „Schönheitsfehler“? Dann wird das entsprechende Paar aussortiert. In die anderen Schuhe ziehen die Mitarbeiter die Schnürsenkel und legen die Einlegesohlen ein. Entlang des Transportbands dienen ergonomische Stehhocker der Rückenentlastung.

Auch beim Verpacken achtet Atlas darauf, die Mitarbeiter zu entlasten. „Roboter nehmen ihnen Bückbewegungen ab“, erklärt Julia Prott. Denn zu Tausenden liegen zusammengefaltete Schuhkartons in der Halle, blaue und grüne. Nicht wahllos, auch das folgt einem System. Geordnet nach Schuhmodell und Schuhgröße. Ein großer Roboter greift sich mit Saugnäpfen einen Stapel und legt sie seinem kleinen „Kollegen“ hin. Dieser faltet den Karton auseinander, ein anderer Roboter macht später den Deckel drauf. Die Beschäftigten müssen in der Zwischenzeit nur noch die Sicherheitsschuhe hineinlegen.

PET-Flaschen werden zum Schaft des Recyclingschuhs

Eingepackt in sein „Zuhause“ geht es für unseren „Flash 8205 XP“ nun weiter ins Versandlager. Auch hier: blaue und grüne Kartons, so weit das Auge reicht. 300.000 Paar sind auf Lager und ruckzuck versandfertig. Topseller wie die Gore-Tex-Modelle, Klassiker wie der Anatomic Bau, aber auch Neuheiten wie der Runner 75. Angelehnt an einen Sneaker handelt es sich dabei um einen Recycling-Sicherheitsschuh. Im Moment gibt es diese Schuhe für die Schutzklasse 1P (also mit Zehenschutzkappe, rutschhemmender und antistatischer Sohle sowie Durchtritthemmung). „Wir planen aber eine Erweiterung der Produktpalette mit Recyclingschuhen für weitere Schutzklassen“, verrät Julia Prott.

Für den Runner 75 werden die Produktionsüberschüsse verwendet, die in der PU-Maschine anfallen. Das geschredderte Material wird als Granulat der Polyurethan-Mischung für Zwischen- und Laufsohle beigemengt. „20 Prozent der Sohle bestehen aus diesem Recyclingmaterial“, sagt Julia Prott. „Mehr ist nicht erlaubt, damit die Sicherheit der Sohle gewährleistet ist.“ Die Einlegesohle, die eine Partnerfirma aus den Produktionsresten der Schäfte herstellt, ist sogar zu 86 Prozent recycelt. Getoppt wird dieser Recyclinganteil mit 92 Prozent noch vom Obermaterial des Runner 75. „Die Fasern, aus denen der Schaft hergestellt wird, werden aus alten PET-Flaschen gewonnen“, erklärt Julia Prott. Während die Sohlen in Deutschland gefertigt werden, erfolgen das PET-Recycling und die Schaftproduktion in Südamerika.

Kreislaufwirtschaft in Deutschland und Brasilien

Im Jahr 2006 nahm Atlas die Produktionsstätte in Brasilien in Betrieb. Vorteile: Die Gegend um Lajeado und Bom Retiro, nicht weit entfernt von der Hafenstadt Porto Alegre gelegen, ist europäisch geprägt, die Bevölkerung teilweise deutschsprachig. Die Zeitverschiebung beträgt nur vier Stunden, was bei gemeinsamen Projekten hilfreich ist. Die Arbeitsbedingungen würden über dem dortigen Standard liegen, versichert Hendrik Schabsky. Es gebe beispielsweise eine Betriebskita und die Beschäftigten würden mit Bussen zur Arbeit gefahren.

Um das Thema Nachhaltigkeit kümmert sich Atlas in Brasilien ebenfalls. So befindet sich eine neue Produktionshalle im Bau, die mit einer Photovoltaikanlage ausgestattet sein wird – auch in Dortmund kann das Unternehmen seinen Energiebedarf für die Produktion größtenteils mit Solarenergie abdecken.

Außerdem unterhält Atlas in Brasilien eigene Rinderherden. Denn Leder ist aufgrund seiner Eigenschaften ein wichtiger Bestandteil von Sicherheitsschuhen, obwohl synthetische Materialien besser und inzwischen zu Alternativen geworden sind. „Leder wird häufig in Schutzklasse 3 eingesetzt“, erklärt Hendrik Schabsky. „Es ist ein sehr robustes Material, das atmungsaktiv, aber gleichzeitig wasserabweisend ist.“

Allerdings gibt es hohe Anforderungen an das Leder – manche Stellen können aufgrund von Mängeln nicht für Sicherheitsschuhe verwendet werden. Ein Scansystem erkennt diese Stellen und schneidet sie heraus. Die Reste gehen an ein Projekt vor Ort, das daraus Düngemittel herstellt. Kreislaufwirtschaft. „Wenn wir hier in Dortmund den Kreis schließen, wollen wir das in Brasilien auch“, betont Hendrik Schabsky. Der CEO verweist auf eine Win-win-Situation. „Es ist uns bei Atlas wichtig, die Umwelt zu schützen und Ressourcen zu schonen. Wenn man dazu beitragen kann, indem man Abfälle minimiert oder den CO2-Ausstoß reduziert, ist das auch für unsere Produktion ein Vorteil.“